Technologie Additive Fertigung:

Was ist 3D-Druck und wie funktioniert er?

Die Additive Fertigung, besser bekannt als 3D-Druck, revolutioniert die moderne Fertigung. Statt Material abzutragen, entstehen Bauteile Schicht für Schicht durch Hinzufügen von Material. Erfahren Sie mehr über die Funktionsweise, verschiedene Verfahren sowie die Vorteile dieser Technologie.

Was ist additive Fertigung?

Begriffsdefinition und Funktionsweise

Additive Fertigung (engl.: additive manufacturing , AM) ist eine generelle Bezeichnung für alle Fertigungsverfahren, welche ein Bauteil durch Hinzufügen von Material produzieren.

Sie steht im Kontrast zu vielen traditionellen Fertigungsmethoden, welche man als subtraktive Fertigung bezeichnen kann. Dabei wir das Bauteil gefertigt, indem Material entfernt bzw. abgetragen wird. Beispiele dafür sind Fräsen, Drehen, Bohren oder Schneiden.

Meist wird der Begriff der additiven Fertigung als Synonym zu 3D Druck verwendet.

Vorteile von additiver Fertigung

Warum wird additiv gefertigt?

Sparsamer Materialeinsatz

Im Gegensatz zu subtraktiven Verfahren, bei denen Material entfernt wird, entsteht das Bauteil hier durch schichtweises Auftragen von Material. Dadurch wird nur so viel Material eingesetzt, wie tatsächlich benötigt wird – Ressourcenverschwendung wird minimiert.

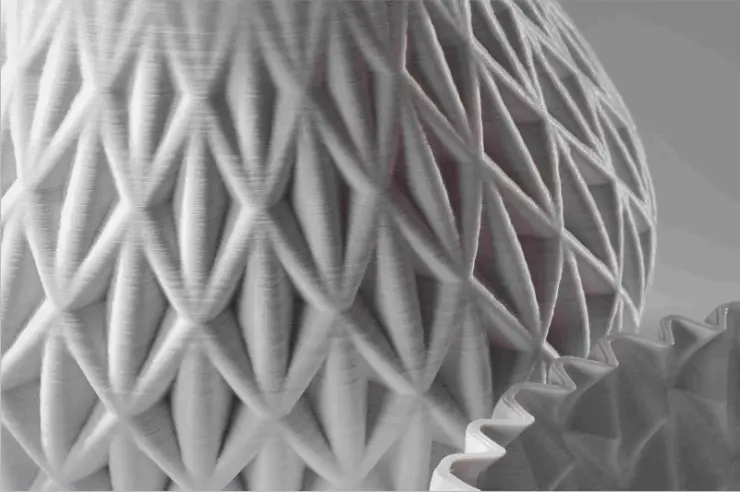

Hohe Gestaltungsfreiheit

Komplexe Geometrien, Hohlräume oder individualisierte Strukturen lassen sich herstellen, die konventionell kaum oder gar nicht realisierbar wären.

Schnelle Entwicklungszeit

Additive Fertigung ermöglicht Produktion auf Knopfdruck. Das verkürzt Produktentwicklungs- und Markteinführungszeiten.

Werkzeuglose Fertigung

Bei der Herstellung von Bauteilen mittels additiver Fertigung werden keine Werkzeuge, Vorrichtungen oder Formen benötigt, wodurch diese Einmalkosten nicht vorhanden sind.

Flexibilität & Individualisierbarkeit

Additive Technologien ermöglichen Fertigung vor Ort und nach Bedarf. Es besteht die Möglichkeit von laufenden Anpassungen während der Sereinfertigung um Bauteile kontinuierlich zu verbessern oder individuell pro Kunden anzupassen.

Große Skalierbarkeit

Von Einzel- bis Serienfertigung oder mikroskopisch kleinen Strukturen bis zu ganzen Gebäuden: Additive Technologien sind hochgradig skalierbar. Es gibt für fast alle Anwendungen ein gut geeignetes 3D-Druck-Verfahren.

Herausforderungen in der additiven Fertigung

Gibt es auch Nachteile des 3D Drucks?

Natürlich gibt es auch Nachteile des 3D Drucks, sonst würde ja alles additiv gefertigt werden.

Massenfertigung oft nicht wirtschaftlich

Obwohl der 3D-Druck große Vorteile bei Prototypen, Einzelanfertigungen und kleineren Serien bietet, ist er für die Massenfertigung oft nicht die beste Wahl. Konventionelle Verfahren wie z.B. Spritzguss oder Folgeverbundwerkzeuge arbeiten bei hohen Stückzahlen deutlich effizienter und kostengünstiger. 3D-Drucker benötigen für jedes Teil mehr Zeit, da die Schicht-für-Schicht-Fertigung im Vergleich zu spezialisierten Produktionsverfahren langsam ist.

Materialeinschränkungen

Ein weiterer Nachteil des 3D-Drucks sind eingeschränkte Materialmöglichkeiten. Zwar wächst das Angebot stetig, doch viele Hochleistungswerkstoffe lassen sich nicht oder nur mit bestimmten Verfahren und speziellen Druckern verarbeiten. Günstige Drucker können meist nur Kunststoffe verarbeiten, die bei hohen Temperaturen, mechanischer Belastung oder chemischem Kontakt an ihre Grenzen stoßen. Für die Verarbeitung von Metallen sind teuren Spezialanlagen notwendig.

Oberflächenqualität & mechanische Eigenschaften variieren

Gedruckte Bauteile weisen häufig eine geringere Oberflächenqualität und anisotrope mechanische Eigenschaften auf. Die typische Schichtstruktur führt zu teilweise sichtbaren Linien, welche auch mechanische Effekte haben. Besonders in Schichtrichtung besitzen die Teile eine geringere Stabilität, da die Haftung zwischen den Schichten schwächer ist als im Material selbst. Es gibt jedoch auch additive Verfahren die keine Schichtanisotropie aufweisen.

Anwendungsbereiche im 3D Druck

Wo wird 3D Druck eingesetzt?

Durch die große Flexibilität und Skalierbarkeit kann die Anwendung von 3D Druck nicht auf einzelne Branchen beschränkt werden. Anwendungen für additive Fertigung sind in jeder Branche zu finden. Hier ein kurzer Überblick über Sektoren mit besonders großer Verbreitung:

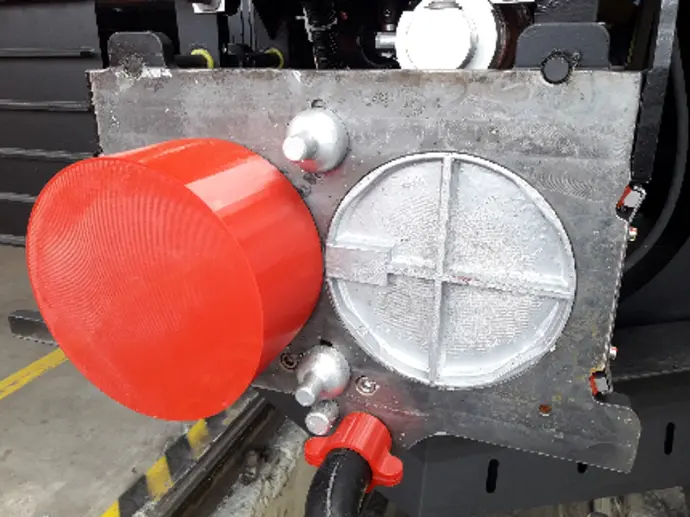

- Werkzeug- und Vorrichtungsbau

- Automobilindustrie

- Bahnindustrie

- Maschinenbau

- Luftfahrt- und Verteidigungsindustrie

Natürlich wird das additive 3D Druck Fertigungsverfahren auch sehr intensiv im privaten Hobbybereich oder in Bildungseinrichtungen verwendet.

Übersicht aktueller 3D-Druckverfahren

Häufig genutzte additive Fertigungsverfahren

Schmelzschichtung bzw. Material Extrusion (FDM / FFF)

Das Fused Deposition Modeling (FDM) ist das am weitesten verbreitete 3D-Druckverfahren. Beim FDM- oder auch FFF Druck (Fused Filament Fabrication) wird mit geschmolzenen Kunststoffdraht gedruckt. Das zugegebene Material wird von einem beheizten Extruder geschmolzen und durch eine Düse auf ein beheiztes Druckbett aufgetragen. Das Werkstück wird Linie für Linie und Schicht für Schicht gefertigt, wobei die nächste Ebene immer erst aufgetragen wird, wenn die vorherige Schicht erstarrt ist. Dieses Verfahren hat die größte mögliche verarbeitbare Materialpalette. FDM überzeugt durch einfache Handhabung, geringe Kosten und eine große Materialauswahl.

Stereolithografie (SLA)

Die Stereolithografie (SLA) ist ein 3D-Druckverfahren, bei dem flüssiges Kunstharz (Photopolymer) mit einem UV-Laser oder Projektor Schicht für Schicht ausgehärtet wird. Der Laser fährt die Konturen des Objekts im Harzbad ab, wodurch das Material gezielt verfestigt. SLA ermöglicht extrem hohe Detailtreue, glatte Oberflächen und filigrane Strukturen, weshalb es besonders für Designmodelle oder Dentaltechnik beliebt ist. Nachteile sind die vergleichsweise hohen Materialkosten, die schlechten mechanischen Eigenschaften der Harze sowie die notwendige Nachbearbeitung, etwa Reinigung und Aushärtung im UV-Licht.

Selektives Lasersintern (SLS)

Das Selective Laser Sintern (SLS) ist ein 3D-Druckverfahren, bei dem pulverförmige Materialien – meist Kunststoffe – mithilfe eines Lasers Schicht für Schicht verschmolzen werden. Der Laser erhitzt dabei gezielt die Partikel im Pulverbett, sodass sie an den gewünschten Stellen zu einem festen Bauteil verbunden werden. Das Pulver wird vom Laser nur so weit erhitzt, dass die Partikel aneinander sintern (verschmelzen, ohne vollständig zu schmelzen). Der ungesinterte Rest des Pulvers dient gleichzeitig als Stützmaterial, wodurch auch komplexe Geometrien ohne zusätzliche Stützen möglich sind. SLS zeichnet sich durch hohe Stabilität, gute mechanische Eigenschaften und präzise Detailtreue aus.

Selektives Laserschmelzen (SLM)

Das Selective Laser Melting (SLM) ist ein metallisches 3D-Druckverfahren, bei dem ein leistungsstarker Laser Metallpulver vollständig aufschmilzt und Schicht für Schicht zu einem festen Bauteil verbindet. Dadurch entstehen dichte, hochbelastbare Strukturen mit Eigenschaften ähnlich konventionell gefertigter Metallteile. SLM eignet sich für komplexe, leichte Bauteile in Branchen wie Luftfahrt, Medizintechnik oder Automobilindustrie. Typische Materialien sind Aluminium, Titan und Edelstahl. Vorteile sind die hohe Festigkeit und Gestaltungsfreiheit, während Nachteile in den sehr hohen Anschaffungs- und Materialkosten, den langen Bauzeiten und der aufwändigen Prozessführung liegen.

Binder Jetting (Multi Jet Fusion)

Ein Pulver (Kunststoff, Metall, Keramik oder Sand) wird schichtweise aufgetragen. Ein Druckkopf bringt ein flüssiges Bindemittel („Binder“) auf die gewünschten Stellen auf, wodurch die Partikel zusammengehalten werden. Nach dem Druck folgt oft ein zusätzlicher Schritt wie Sintern oder Infiltrieren, um die Endfestigkeit zu erreichen.

Ablauf in der additiven Fertigung

Der Weg von der Idee zum fertigen Bauteil

Design (CAD)

Der Prozess beginnt mit der Erstellung eines digitalen 3D-Modells in einer CAD-Software (Computer Aided Design). Dieses Modell legt Form, Größe und Funktionen des späteren Bauteils fest. Alternativ können vorhandene Objekte per 3D-Scanner digitalisiert werden.

Slicing

Das CAD-Modell wird mit spezieller Software in dünne Schichten („Slices“) zerlegt. Gleichzeitig werden Druckparameter wie Schichthöhe, Füllung, Druckgeschwindigkeit und Stützstrukturen definiert. Das Ergebnis ist eine Druckdatei (z. B. G-Code).

3D Druck

Der Drucker baut das Objekt Schicht für Schicht auf – je nach Verfahren durch Extrusion von Filament (FDM), Aushärtung von Harz (SLA/PolyJet) oder Verschmelzen von Pulver (SLS/SLM/MJF). Dieser Schritt ist oft zeitintensiv.

Post-Processing

Nach dem Druck folgt die Nachbearbeitung. Dazu gehören Entfernen von Stützstrukturen, Reinigung, Schleifen, Polieren, Aushärten oder Sintern. Ziel ist es, die Oberfläche zu verbessern, die Maßgenauigkeit zu erhöhen und die Bauteileigenschaften zu optimieren.

Sie möchten mehr über die Anwendungsmöglichkeiten des 3D Drucks in Ihrem Unternehmen erfahren?

Kontaktieren Sie uns und lassen Sie sich unverbindlich beraten zu unseren industriellen 3D Druckern, unserem Druckservice und unserer Auswahl an professionellen Kunststofffilamenten für Ihre Anwendungen und Projekte.